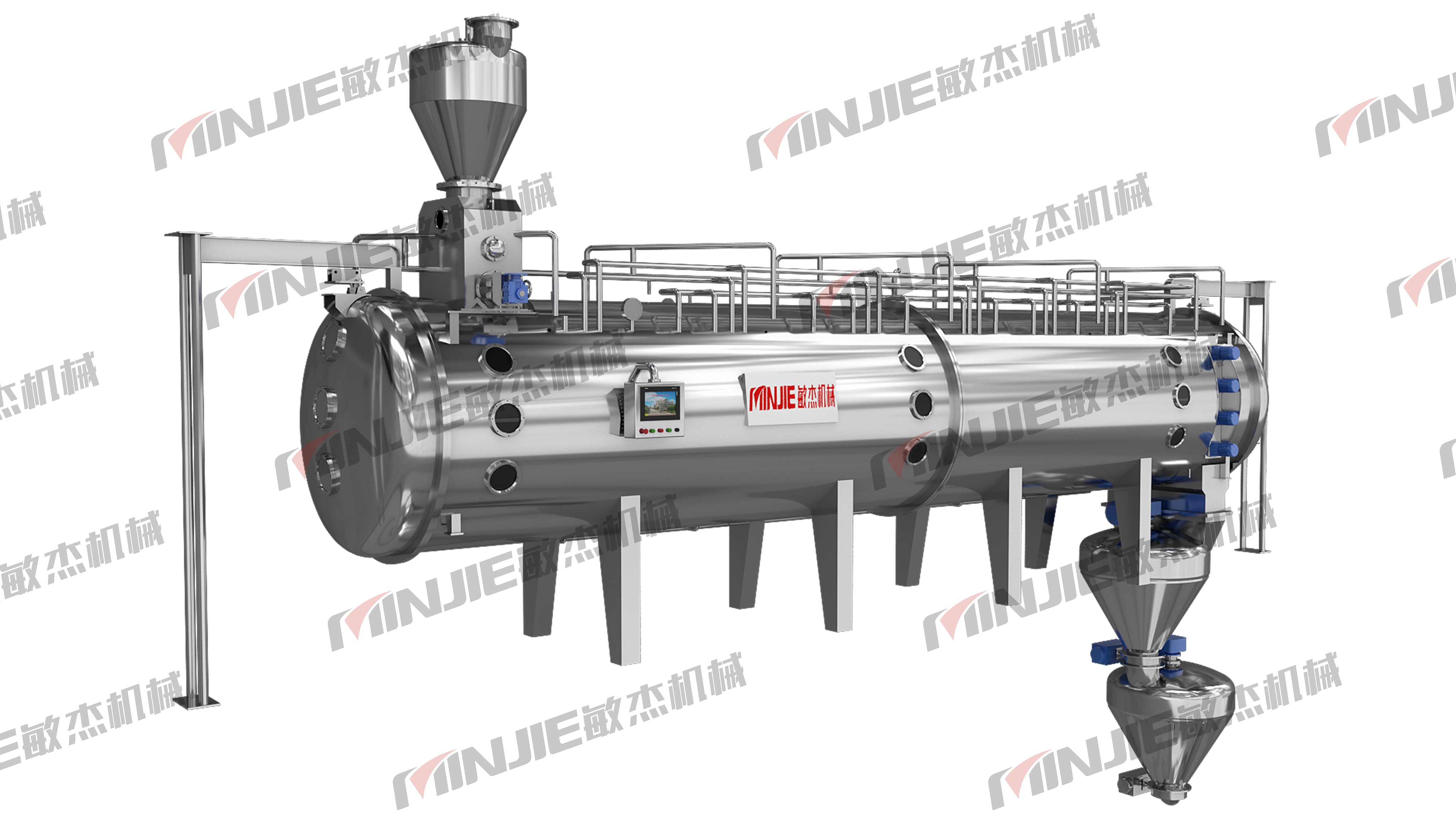

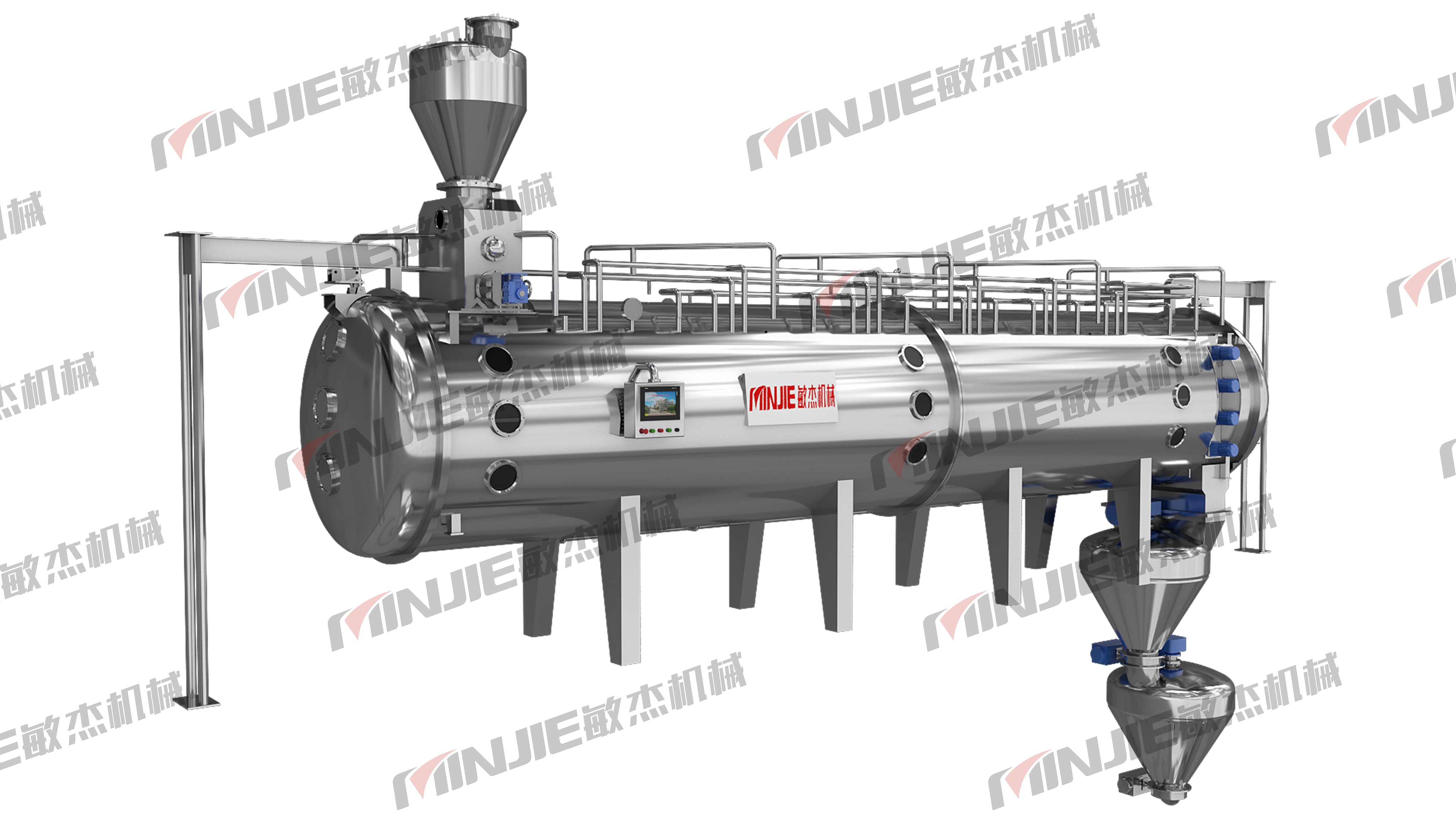

在醫藥、食品、化工、新材料等領域,粉體物料的干燥處理是生產鏈路中的“關鍵一環"。無論是中藥粉體的有效成分保留、益生菌粉的活性維持,還是化工粉體的純度控制,都對干燥設備提出了要求。但不少企業卻深陷困境:高溫干燥讓粉體“失活貶值",批次生產效率低拖慢訂單進度,能耗飆升讓運營成本居高不下,成品結塊還得二次處理……如果你正被這些問題困擾,上海敏杰自1998年深耕干燥設備領域,近期我司新推出升級了真空低溫液體連續帶式干燥機,專為粉體物料特性定制,輕松破解干燥難題。

粉體干燥的“隱形殺手",你中招了嗎?

粉體物料大多具有熱敏性、吸濕性強、易團聚的特點,傳統干燥方式往往顧此失彼:

活性流失:中藥粉體、生物粉體等對溫度敏感,熱風干燥機100℃以上高溫直接破壞有效成分,比如益生菌粉經高溫處理后活菌數驟降90%,產品直接失去核心價值;

效率低下:批次式干燥機每批需8-12小時,進料、出料全靠人工,遇上急單只能“連軸轉",產能始終跟不上需求;

成本失控:傳統設備熱量利用率不足50%,每月電費、人工成本疊加,再加上結塊粉體的二次處理費用,利潤被層層侵蝕;

品質不穩:干燥不均勻導致部分粉體含水量超標,易霉變,部分則因過度干燥出現氧化變色,成品合格率大打折扣。

這些問題的核心,在于傳統干燥技術無法平衡“干燥效率"與“物料保護"的關系。而上海敏杰的真空低溫液體連續帶式干燥機,通過技術革新實現了兩者的兼顧。

上海敏杰干燥機:四大核心優勢,破解粉體干燥痛點

基于26年干燥設備研發經驗,上海敏杰針對粉體物料特性優化設計,讓真空低溫液體連續帶式干燥機成為企業的“生產利器",四大優勢直擊核心需求:

優勢一:低溫真空環境,活性留存率≥98%

設備采用-0.095MPa以上高真空度設計,使水分沸點降至30-70℃,配合±1℃精準溫控系統,實現低溫干燥。以某中藥廠的黃芪粉體干燥為例,使用該設備后,黃芪甲苷保留率較傳統干燥機提升65%,活性成分幾乎無損失;用于益生菌粉體干燥時,活菌數達標率從原來的60%提升至99%,解決“干燥即失活"的行業難題。

優勢二:連續化生產,效率提升3倍+

摒棄傳統批次式作業模式,采用全自動連續帶式輸送系統,粉體物料從進料霧化、鋪展干燥到成品收集,全程無需人工干預,可24小時不間斷運行。單臺設備每小時可處理50-300L料液(折算粉體產量10-60kg),相比傳統設備效率提升3倍以上。某生物科技企業引入后,粉體干燥日產能從3噸增至12噸,訂單交付周期縮短60%。

優勢三:節能降耗40%,運營成本減少

搭載高效保溫層與余熱回收裝置,熱量利用率高達88%,避免傳統設備的熱量浪費;真空環境下無需額外配備尾氣處理系統,進一步降低環保投入。某食品企業實測,使用上海敏杰干燥機后,每月粉體干燥環節的電費、耗材費可節省近4萬元,按年計算增收超40萬元。

優勢四:成品品質高,后續加工減煩惱

特殊布料系統將料液均勻鋪展,干燥后粉體呈疏松多孔狀,無結塊、無雜質,含水量穩定在1-5%(可按需調節)。這種成品形態不僅便于儲存運輸,還能直接用于后續的粉碎、制粒、包裝等工藝,省去二次處理環節,生產效率再提20%。

多領域適配,粉體干燥“一機搞定"

上海敏杰的真空低溫液體連續帶式干燥機,憑借適配性,已廣泛應用于多個行業的粉體干燥場景:

醫藥行業:中藥提取液、西藥粉體、益生菌粉、酶制劑等;

食品行業:蛋白粉、果蔬粉、代餐粉、調味品粉等;

化工行業:高分子聚合物粉、染料粉體、催化劑粉體等;

新材料行業:電池材料粉體、陶瓷粉體、納米材料粉體等。

針對不同粉體的粘度、成分差異,上海敏杰可提供定制化進料系統、干燥參數方案,真正實現“一機多用,精準適配"。

選擇上海敏杰:26年實力,服務優秀

作為上海本土專注干燥設備的企業,上海敏杰從1998年成立至今,已服務上千家客戶,積累了豐富的行業經驗。為粉體干燥客戶提供“需求分析-方案設計-安裝調試-人員培訓-售后維護"全流程服務,工程師團隊24小時響應,確保設備穩定運行。無論是中小企業的小批量生產,還是大型企業的規模化生產線,都能找到適配的解決方案。